Kompletacja zamówień

Kompletowanie (inaczej komisjonowanie) polega na wybieraniu określonych artykułów z ogólnej ilości dostarczonej na podstawie otrzymanego zamówienia. Może to być zarówno zamówienie klienta zewnętrznego, jak i zlecenie produkcyjne. Pracownik, który montuje dane zamówienie nazywany jest pickerem, alternatywnie może być również nazywany chwytakiem lub pickerem.

W komisjonowaniu rozróżnia się dwa rodzaje komisjonowania: po pierwsze, komisjonowanie jednostopniowe, w którym każde przychodzące zamówienie klienta jest pobierane indywidualnie, i po drugie, komisjonowanie wielostopniowe, w którym całkowita ilość artykułu jest pobierana dla kilku zamówień w tym samym czasie. W przypadku wielopoziomowego komisjonowania zaletą jest to, że w ten sposób zatapia się część drogi procedury komisjonowania, która musi być rzadziej dostępna na tych samych artykułach.

Jako cel rozruchu można określić skrócenie czasu rozruchu, zwiększenie wydajności rozruchu oraz optymalizację sposobu działania. Główny nacisk kładzie się tutaj na fakt, że im szybciej zamówienie może być skompletowane, tym tańszy będzie produkt końcowy.

Co to jest kompletacja zamówień w logistyce magazynowej?

Kompletacja zamówień odgrywa kluczową rolę w logistyce magazynowej, będąc istotnym etapem przygotowania produktów do wysyłki. Cały proces zaczyna się od zidentyfikowania zamówienia i lokalizowania niezbędnych artykułów w magazynie. Gdy wszystkie wymagane przedmioty zostaną zebrane, następnym krokiem jest sprawdzenie ich jakości, odpowiednie zabezpieczenie, a potem pakowanie do wysyłki.

Właściwie przeprowadzone kompletowanie zamówień ma znaczący wpływ na terminowość dostaw oraz satysfakcję klientów. W obliczu rosnącej popularności e-commerce, efektywność tego procesu staje się coraz bardziej istotna. Błędy popełnione na tym etapie mogą prowadzić do frustracji kupujących oraz dodatkowych kosztów dla firmy.

Aby zwiększyć precyzję i przyspieszyć działania, warto wdrażać nowoczesne rozwiązania, takie jak:

- skanery kodów kreskowych,

- metody komisjonowania typu walk-through,

- picking strefowy.

W rezultacie, proces kompletacji zamówień staje się bardziej zorganizowany, co pozytywnie wpływa na obsługę klienta oraz jakość świadczonych usług logistycznych.

Jakie etapy obejmuje proces kompletacji zamówień?

Proces kompletacji zamówień obejmuje istotne kroki, które są kluczowe dla skutecznej realizacji zamówień.

Na początku mówimy o identyfikacji i lokalizacji produktów w magazynie. To zadanie wykonuje pracownik, znany jako picker, który na podstawie dokumentacji określa, jakie artykuły są wymagane. Tego typu dokumenty zawierają istotne wskazówki dotyczące lokalizacji poszczególnych towarów.

Kolejnym krokiem jest pobranie produktów z miejsc ich składowania. W tej fazie pickerzy dokonują wyboru odpowiednich artykułów, stosując różnorodne metody komisjonowania, takie jak komisjonowanie jedno- i wielostopniowe.

W następnym etapie dochodzi do zestawienia zamówienia, które polega na łączeniu produktów w jedną całość. Ważnym elementem tego procesu jest również zabezpieczenie i pakowanie towarów, co gwarantuje ich bezpieczeństwo podczas transportu.

Na samym końcu procesu przeprowadzana jest weryfikacja kompletności i poprawności zamówienia, a następnie następuje jego wysyłka. Jest to moment, w którym kontrola jakości ma kluczowe znaczenie, upewniając się, że zamówienie odpowiada oczekiwaniom klienta. Odpowiednio udokumentowany proces, z wykorzystaniem list kompletacyjnych oraz etykiet, wspiera efektywną realizację oraz monitorowanie całego cyklu kompletacji zamówień.

Jakie metody kompletacji zamówień wyróżniamy?

W logistyce magazynowej można wyróżnić kilka istotnych metod kompletacji zamówień, które odpowiadają różnym potrzebom i charakterystyce magazynów. Oto najważniejsze z nich:

- Kompletacja jednostkowa (piece picking): ta technika polega na zbieraniu pojedynczych pozycji dla konkretnego zamówienia, co sprawdza się szczególnie w mniejszych operacjach, gdzie kluczowa jest precyzja.

- Kompletacja grupowa (batch picking): w tym przypadku pracownicy gromadzą wiele produktów z różnych zamówień jednocześnie. Choć przynosi to większą efektywność, wymaga późniejszego sortowania, co może wydłużyć czas realizacji.

- Kompletacja falowa (wave picking): ta metoda działa w określonych interwałach czasowych, co pozwala na lepszą synchronizację procesów w magazynie i maksymalizuje wydajność.

- Kompletacja strefowa (zone picking): magazyn dzieli się na strefy, a pracownicy zajmują się tylko zbieraniem towarów z własnych obszarów. Takie podejście znacząco minimalizuje czas potrzebny na przemieszczanie się.

- Kompletacja klastrowa (cluster picking): metoda ta łączy różne zadania, co umożliwia zbieranie wielu pozycji w jednym przebiegu. Dzięki temu cały proces staje się znacznie szybszy.

- Kompletacja multipicking: podobnie jak w przypadku kompletacji grupowej, ta metoda pozwala na jednoczesne zbieranie różnych pozycji, co optymalizuje czas oraz redukuje ryzyko błędów.

Dostosowanie metody kompletacji do charakterystyki magazynu i oczekiwań klientów jest kluczowe. To istotnie wpływa na zarządzanie zapasami oraz zadowolenie klientów. Wybierając odpowiednie podejście, warto brać pod uwagę rodzaj produktów, liczbę zamówień oraz wymagany czas realizacji.

Jak wybrać optymalną metodę kompletacji dla magazynu?

Optymalna metoda kompletacji w magazynie odgrywa kluczową rolę w efektywności operacyjnej. Wybierając strategię, warto wziąć pod uwagę:

- charakter asortymentu,

- rodzaj zamówień,

- dostępne zasoby.

Analiza ruchu produktów w magazynie to aspekt, na który należy zwrócić szczególną uwagę. Na przykład, dla niewielkich zamówień lepiej sprawdzają się metody takie jak kompletacja strefowa. Natomiast w przypadku większych zamówień, kompletacja falowa okazuje się bardziej efektywna, ponieważ synchronizuje procesy w określonych cyklach czasowych.

Nie można również zapominać o optymalizacji tras kompletacyjnych oraz adresowaniu magazynu. Starannie przemyślane miejsca składowania znacząco ułatwiają poruszanie się pickerów, co przekłada się na skrócenie czasu realizacji zamówień.

Inwestycja w systemy WMS (Warehouse Management System) otwiera drzwi do zaawansowanej analizy danych dotyczących wydajności. Dzięki temu można lepiej dopasować metodę kompletacji do konkretnej sytuacji. Wiele firm decyduje się na łączenie różnych metod, co pozwala na maksymalizację efektywności oraz minimalizację błędów. Techniki takie jak kompletacja multipicking mogą z powodzeniem przyspieszyć proces zbierania towarów w magazynie.

Jakie technologie wspierają proces kompletacji zamówień?

Technologie wspierające proces kompletacji zamówień w znaczący sposób zwiększają efektywność operacyjną i redukują ryzyko błędów. Wśród najistotniejszych rozwiązań wyróżniają się systemy typu pick-by-x, a do najpopularniejszych należą:

- Pick-to-Light,

- Put-to-Light.

Te innowacyjne technologie wykorzystują sygnały świetlne, które wskazują odpowiednie lokalizacje produktów w magazynie, co pozwala pickerom na szybkie i precyzyjne identyfikowanie towaru.

Kolejną ciekawą metodą jest kompletacja głosowa, znana jako Pick-by-Voice. Dzięki niej pracownicy otrzymują dyspozycje głosowe dotyczące konkretnych artykułów, co umożliwia im koncentrację na zadaniach bez potrzeby korzystania z dokumentacji. Taki sposób pracy przyspiesza cały proces kompletacji.

W użyciu są również:

- skanery kodów kreskowych,

- mobilne systemy skanowania,

- kolektory danych.

Te rozwiązania efektywnie identyfikują produkty, umożliwiają szybkie weryfikowanie ilości i lokalizacji towarów, co znacznie poprawia tempo pracy.

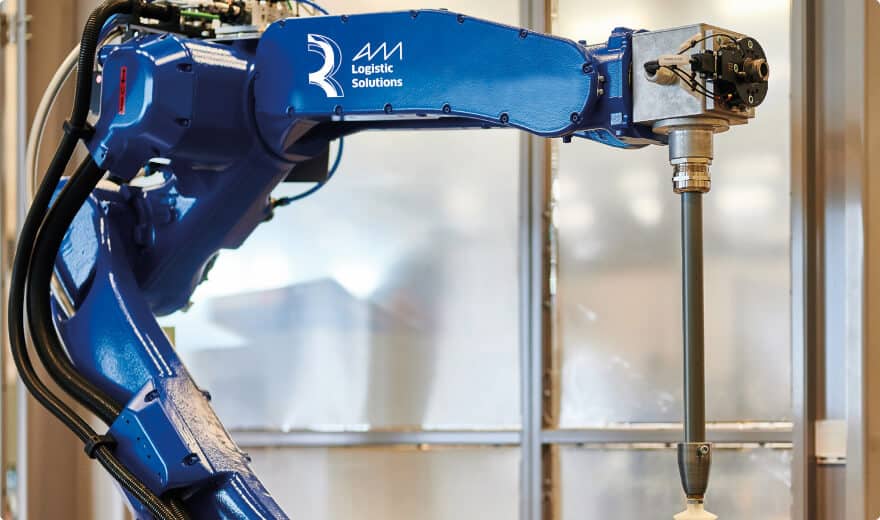

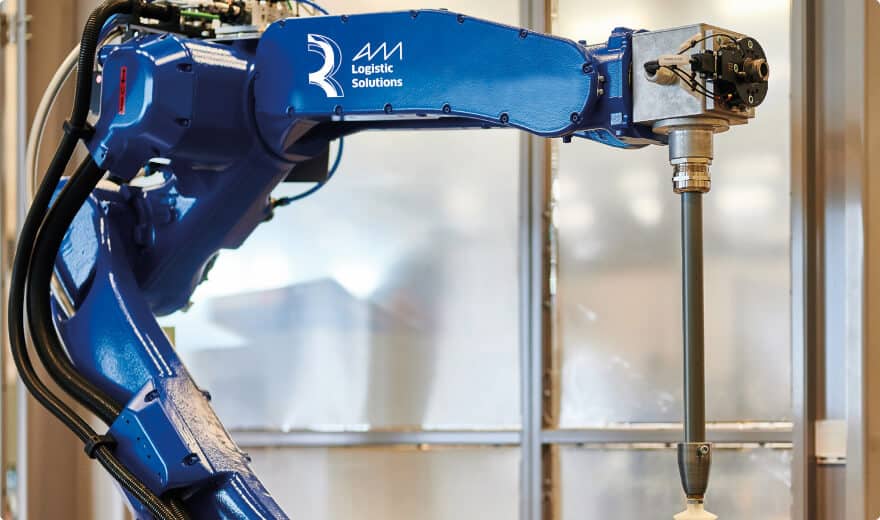

Nie można także zapominać o znaczeniu asystenta pakowania, który odgrywa kluczową rolę w zachowaniu wysokiej jakości. Minimalizuje bowiem błędy, które mogą wystąpić podczas pakowania zamówień. Automatyczne systemy magazynowe, takie jak roboty, przenośniki czy układnice, efektywnie automatyzują część procesu kompletacji, co prowadzi do skrócenia czasów realizacji i poprawy precyzji.

Wszystkie te nowoczesne technologie nie tylko poprawiają wydajność, ale również zwiększają satysfakcję klientów. Dzięki szybszej i bardziej precyzyjnej realizacji zamówień, skuteczne wprowadzenie innowacyjnych rozwiązań technologicznych staje się kluczowym elementem konkurencyjności firm w dziedzinie logistyki magazynowej.

Jak system WMS usprawnia kompletację zamówień?

Systemy WMS (Warehouse Management System) znacząco upraszczają proces zbierania zamówień w magazynach. Dzięki nim można efektywnie zoptymalizować różne fazy działalności, co sprzyja precyzyjnemu planowaniu oraz organizacji lokalizacji towarów i tras kompletacji, w rezultacie czas realizacji zamówień ulega skróceniu.

W ramach systemu WMS dostępnych jest wiele strategii zbierania zamówień, takich jak:

- multipicking,

- batch picking,

- kompletacja strefowa.

Metody te mają na celu zwiększenie efektywności operacyjnej. W przypadku multipickingu, pracownicy magazynu mogą jednocześnie kompletować produkty z różnych zamówień, co znacząco przyspiesza cały proces i redukuje straty czasowe.

Co więcej, dokumentacja związana z kompletacją oraz kontrola jakości są niezbędnymi elementami wspieranymi przez WMS. Umożliwia on dokładne śledzenie każdego etapu procesu, co zwiększa przejrzystość operacji. Regularna weryfikacja działań sprzyja ograniczeniu błędów, co w rezultacie prowadzi do wysokiej jakości dostaw i zadowolenia klientów.

Dodatkowo, integracja WMS z nowoczesnymi technologiami, takimi jak skanery kodów kreskowych czy zautomatyzowane systemy pakowania, jeszcze bardziej zwiększa efektywność procesów magazynowych. Automatyzacja oraz wsparcie rozmaitych metod kompletacji czynią system WMS niezwykle ważnym narzędziem w doskonaleniu operacji magazynowych.

W jaki sposób automatyzacja i roboty magazynowe wpływają na kompletację?

Automatyzacja i roboty w magazynach mają ogromny wpływ na proces realizacji zamówień. Dzięki nim tradycyjne metody pracy zyskują nową, bardziej efektywną formę. Wykorzystanie robotów, przenośników taśmowych oraz automatycznych systemów magazynowych znacznie przyspiesza czas realizacji zamówień i minimalizuje możliwość pomyłek.

Roboty odgrywają kluczową rolę w automatyzacji pobierania i sortowania produktów, co jest szczególnie korzystne w dużych operacjach logistycznych. Dzięki tej automatyzacji możliwe jest jednoczesne zarządzanie znaczną liczbą zamówień, co przekłada się na zwiększoną wydajność oraz redukcję kosztów zatrudnienia. Co więcej, integracja robotów z systemami zarządzania magazynem (WMS) sprzyja lepszej kontroli nad towarami. Analiza danych i bieżące monitorowanie stanów magazynowych znacząco ułatwiają planowanie procesów kompletacji.

Na przykład:

- przenośniki taśmowe sprawnie transportują produkty do pickerów,

- zaawansowane systemy skanowania szybko weryfikują poprawność zamówienia,

- innowacje te sprawiają, że proces realizacji zamówień staje się bardziej uporządkowany.

Jako rezultat, jakość obsługi klienta wzrasta, co prowadzi do większej satysfakcji z zakupów online.

Jak działają skanery kodów kreskowych w identyfikacji produktów?

Skanery kodów kreskowych oraz kolektory danych to niezwykle istotne narzędzia, które odgrywają kluczową rolę w identyfikacji produktów w magazynach. Działają one w oparciu o szybki i precyzyjny odczyt informacji zawartych w kodach kreskowych, co z kolei umożliwia pracownikom skuteczne potwierdzanie pobrania konkretnych artykułów. Dzięki technologii skanowania, liczba błędów podczas kompletacji jest znacznie niższa, co przyspiesza cały proces.

Skanery kodów kreskowych ściśle współpracują z systemami zarządzania magazynem (WMS), co pozwala na bieżącą aktualizację stanów magazynowych oraz łatwe monitorowanie postępów w zbieraniu zamówień. Po zeskanowaniu kodu, system WMS natychmiast informuje o dostępności produktu oraz o jego dokładnej lokalizacji, co znacznie redukuje czas potrzebny na realizację zamówień.

Z rozwojem technologii mobilnych, coraz większą popularność zdobywają systemy skanowania mobilnego. Dzięki nim pracownicy mogą korzystać z przenośnych urządzeń do skanowania kodów w różnych częściach magazynu. Ta elastyczność przyczynia się do szybszej identyfikacji produktów oraz zwiększa efektywność procesów logistycznych.

Nowoczesne kolektory danych, często wyposażone w funkcje takie jak GPS czy Bluetooth, umożliwiają skuteczne zbieranie i przesyłanie informacji z magazynu do centralnych systemów zarządzania. Takie rozwiązanie wspiera monitorowanie oraz zarządzanie zapasami.

Funkcjonalność skanerów kodów kreskowych i kolektorów danych znajduje zastosowanie w różnych obszarach, takich jak:

- szybka weryfikacja stanów magazynowych,

- ułatwienie procesów zwrotu towarów,

- monitorowanie przesyłek w czasie rzeczywistym.

Wykorzystanie tych innowacyjnych technologii w logistyce magazynowej jest kluczowe, aby utrzymać konkurencyjność na rynku i zapewnić zadowolenie klientów.

Jak optymalizować efektywność i minimalizować błędy kompletacji?

Aby poprawić wydajność i zredukować liczbę błędów podczas kompletacji w magazynie, warto zastosować nowoczesne technologie oraz skuteczne metody. Oto kilka istotnych aspektów, które mogą wpłynąć na ten proces:

- Optymalizacja tras kompletacyjnych: dobrze zaplanowana trasa dla pickerów znacznie skraca czas potrzebny na przemieszczanie się między lokalizacjami produktów, co przyspiesza realizację zamówień. Poprzez odpowiednie adresowanie magazynu można efektywnie rozmieszczać towary według ich popularności.

- Wykorzystanie systemów WMS: innowacyjne systemy do zarządzania magazynem usprawniają planowanie oraz monitorowanie procesów kompletacji. Automatyzacja zadań, takich jak pobieranie towarów, podnosi dokładność i zmniejsza ryzyko wystąpienia błędów.

- Techniki pick-by-x: metody takie jak Pick-to-Light i Put-to-Light stosują wskaźniki świetlne do wskazywania lokalizacji produktów, co znacznie podnosi efektywność zbierania towarów. Kompletacja głosowa (Pick-by-Voice) również ułatwia pracownikom zarządzanie zamówieniami.

- Kontrola jakości: regularne weryfikacje na każdym etapie, w tym przed pakowaniem, redukują ryzyko pomyłek. Dokumentacja, taka jak listy kompletacyjne, zapewnia przejrzystość i potwierdza zgodność zamówień.

- Asystent pakowania: wprowadzenie technologii wspierających proces pakowania automatyzuje ten etap i czyni go bardziej efektywnym, co znacznie zmniejsza ryzyko wystąpienia błędów przy finalizacji zamówień.

Wdrożenie tych elementów jest niezbędne do stworzenia skutecznej i niezawodnej strategii kompletacji zamówień, co wpływa na poprawę organizacji oraz efektywności operacji w magazynie.

Jak kompletacja zamówień wpływa na terminowość dostaw i satysfakcję klientów?

Kompletacja zamówień ma ogromny wpływ na szybkość dostarczania produktów oraz poziom zadowolenia klientów. Sprawny proces zbierania zamówień pozwala na minimalizowanie opóźnień, co jest niezmiernie istotne w dobie rosnącej konkurencji na rynku, zwłaszcza w branży e-commerce. Gdy zamówienia są dokładnie skompletowane i odpowiednio zabezpieczone przed wysyłką, klienci mogą być pewni, że otrzymają wszystko, co wybrali. To z kolei przyczynia się do budowania ich zaufania do firmy.

Jak pokazują badania DB Schenker, aż 80% klientów ma nadzieję, że zamówienia dotrą do nich w ciągu 1-3 dni. Jakiekolwiek opóźnienia czy błędy w procesie kompletacji mogą prowadzić do frustracji i wydawania negatywnych ocen o danej marce. Dlatego sprawne zbieranie zamówień, wzbogacone o nowoczesne technologie, znacząco podnosi jakość usług i usprawnia zarządzanie łańcuchem dostaw.

Nie można też zapominać o właściwym zabezpieczeniu zamówień, takim jak:

- odpowiednie pakowanie,

- etykietowanie.

Starannie przygotowane paczki minimalizują ryzyko uszkodzeń w trakcie transportu, co z kolei przekłada się na większe zadowolenie klientów oraz ich lojalność wobec marki.Efektywny proces kompletacji zamówień jest kluczowy dla terminowości dostaw oraz zadowolenia klientów. Stanowi on istotny element budowy konkurencyjnej pozycji na rynku. Inwestycje w nowoczesne technologie i optymalizację procesów są niezbędne, aby sprostać oczekiwaniom dzisiejszych konsumentów.

Powrót