Jak urządzenia AMR rewolucjonizują nowoczesne magazynowanie

Plan rozwiązania:

W dzisiejszym krajobrazie szybkiego handlu elektronicznego nieefektywność magazynowania nie jest już tylko niedogodnością – stanowi przeszkodę w rozwoju i może znacząco wpłynąć na rentowność firmy. Ten plan rozwiązania pokazuje, w jaki sposób Reesink Logistic Solutions zaprojektował najnowocześniejszy system Goods-to-Person wykorzystujący zautomatyzowane roboty mobilne (AMR) w celu przekształcenia operacji dla dystrybutora odzieży w regionie Beneluksu. Podejmując kluczowe wyzwania, takie jak zmniejszenie zależności od siły roboczej i błędów kompletacji, poprawa wydajności magazynu i zwiększenie szybkości realizacji, odblokowaliśmy nowy poziom produktywności i rozwoju biznesu.

Kluczowe wyniki

25%

Zwiększenie szybkości realizacji zamówień

Szybszy czas przetwarzania, efektywne zaspokajanie rosnącego popytu w handlu elektronicznym.

30%

Zmniejszenie zależności od siły roboczej

Automatyzacja powtarzalnych zadań, umożliwiająca pracownikom skupienie się na działaniach o wyższej wartości.

40%

Wzrost wydajności pamięci masowej

Maksymalna gęstość magazynowania bez konieczności rozbudowy obiektu.

50%

Redukcja błędów kompletacji

Zwiększona dokładność dzięki zautomatyzowanej kompletacji, prowadząca do większego zadowolenia klientów.

Szansa na rozwój

Operacje magazynowe w dużej mierze opierały się na pracy fizycznej, co powodowało nieefektywność i wysokie koszty operacyjne. Pracownicy spędzali wiele godzin na przemierzaniu długich dystansów w celu zlokalizowania produktów, co prowadziło do wyczerpania i częstych błędów. Proces ten był powolny, często powodując opóźnienia, które nie mogły sprostać rosnącym wymaganiom handlu elektronicznego. Przekształcając te powtarzalne zadania manualne, firma mogła znacznie zwiększyć produktywność, zmniejszyć liczbę błędów i sprostać wymaganiom handlu elektronicznego.

Firma postrzegała to jako szansę na osiągnięcie następujących celów optymalizacyjnych:

- Ograniczenie pracy fizycznej: Przekształcanie powtarzalnych zadań w celu obniżenia kosztów operacyjnych i poprawy wydajności.

- Maksymalizacja przestrzeni magazynowej: Zwiększenie pojemności magazynowej w ramach istniejącego obiektu bez rozbudowy budynku.

- Zaspokojenie popytu w handlu elektronicznym: Poprawa czasu realizacji zamówień i zapewnienie bezbłędnych operacji w celu utrzymania konkurencyjności.

- Usprawnienie śledzenia zapasów: Osiągnięcie pełnej widoczności i dokładności w celu zwiększenia zadowolenia klientów.

- Poprawa wydajności transportu przychodzącego i wychodzącego: Usprawnienie procesów bezpośredniej obsługi kartonów.

- Ergonomiczne rozwiązania: Projektowanie lepszych procesów kompletacji i przyjęcia towaru w celu poprawy warunków pracy i zmniejszenia obciążenia fizycznego.

- Minimalizacja odległości i błędów: Zmniejszenie odległości pokonywanych przez operatorów, ograniczenie błędów ręcznych i usprawnienie śledzenia towarów w całym magazynie.

Firma zdała sobie sprawę, że bez skalowalnego, zautomatyzowanego rozwiązania trudno będzie utrzymać wzrost i nadążyć za wymaganiami branży. Przyszłościowy system miał kluczowe znaczenie dla efektywnego zarządzania rosnącym popytem i zapewnienia lepszego zarządzania zapasami.

Proponowane rozwiązanie: System AMR od towaru do osoby

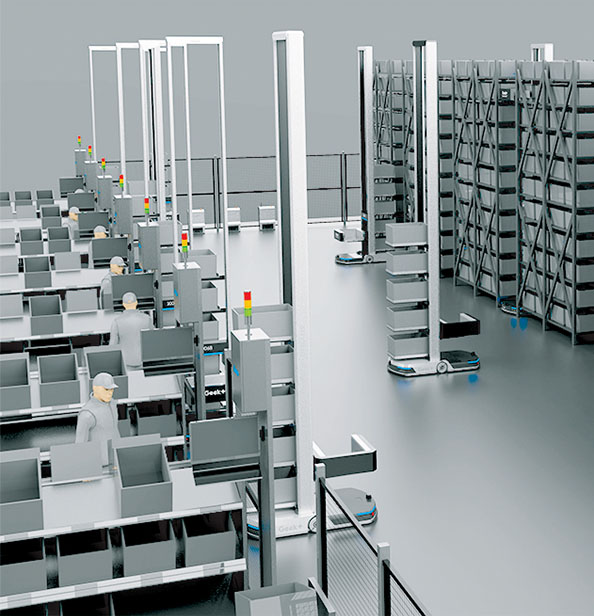

Aby sprostać tym wyzwaniom, firma nawiązała współpracę z Reesink Logistic Solutions (RLS) w celu stworzenia innowacyjnego rozwiązania automatyzacji, które mogłoby płynnie zintegrować się z istniejącymi operacjami, jednocześnie rewolucjonizując wydajność. Po przeanalizowaniu portfolio produktów i wymagań operacyjnych, RLS zaproponował rozwiązanie typu carton-to-person wykorzystujące roboty mobilne Geek+ ze względu na ich zdolność adaptacji, elastyczność i skalowalność. Rozwiązanie to łączy w sobie podwójnie głębokie pionowe magazynowanie z wysoką przepustowością kompletacji przy użyciu floty robotów mobilnych.

Kluczowe cechy projektu

Magazynowanie o wysokiej gęstości

Elastyczne regały obsługiwały ponad 90 000 pozycji kartonów w dwóch strefach, skutecznie podwajając gęstość przechowywania bez zwiększania fizycznej powierzchni. Zwiększona gęstość składowania pozwoliła firmie zmaksymalizować wykorzystanie dostępnej przestrzeni, zmniejszając potrzebę kosztownej rozbudowy obiektu i bezpośrednio obniżając koszty ogólne.

Wydajne stacje kompletacji

Ergonomicznie zaprojektowane stacje robocze z systemami “put-to-light” zwiększyły szybkość kompletacji i zmniejszyły liczbę błędów. Doprowadziło to do szybszej realizacji zamówień i poprawy dokładności, co z kolei zwiększyło zadowolenie klientów i zmniejszyło koszty związane ze zwrotami i przeróbkami.

Integracja AMR

Flota robotów RS8, RS11 i P40 działa w harmonii, aby zarządzać ruchem pionowym i poziomym w magazynie, optymalizując przepływ towarów. Ta integracja znacznie skraca czas potrzebny na przemieszczanie produktów w obiekcie, co poprawia ogólną przepustowość i redukuje wąskie gardła operacyjne.

Inteligentne oprogramowanie

Warehouse Control System (WCS) i Robot Management System (RMS) zapewniają planowanie zadań w czasie rzeczywistym, śledzenie zapasów i płynną integrację z istniejącym systemem zarządzania magazynem. Ta widoczność w czasie rzeczywistym umożliwia lepsze podejmowanie decyzji, zmniejsza liczbę braków magazynowych i optymalizuje alokację siły roboczej, prowadząc do większej wydajności i obniżenia kosztów.

System został zaprojektowany z myślą o skalowalności, zapewniając elastyczność niezbędną do obsługi przyszłego wzrostu przy jednoczesnej poprawie dokładności i szybkości operacji magazynowych.

Wydajność systemu

Pojemność przychodząca

160

pudełek/godzinę

Wychodzące Pojemność

510

pudełek/godzinę

Uzupełnianie

535

pudełek/dzień

Rozwiązanie Dock-to-Dock z magazynowaniem mieszanym

Kluczową zaletą tego systemu jest możliwość przechowywania i kompletacji bezpośrednio z kartonów. Połączenie przechowywania w kartonach i pojemnikach eliminuje potrzebę nadmiernych procesów dekantacji, znacznie usprawniając operacje.

Poprzez bezpośrednie przechowywanie towarów w kartonach:

- Mniej etapów obsługi: Zmniejsza liczbę niepotrzebnych transferów, poprawiając wydajność i minimalizując koszty pracy.

- Oszczędności inwestycyjne: Pozwala uniknąć konieczności zakupu dodatkowych pojemników, obniżając początkową inwestycję i redukując koszty.

- Korzyści dla środowiska: Minimalizuje zapotrzebowanie na plastikowe pojemniki, dostosowując operacje do celów zrównoważonego rozwoju.

Takie podejście naprawdę tworzy rozwiązanie typu dock-to-dock, płynnie integrując przychodzące procesy odbioru, magazynowania i kompletacji wychodzącej w celu uzyskania maksymalnej wydajności operacyjnej.

Wdrożenie krok po kroku

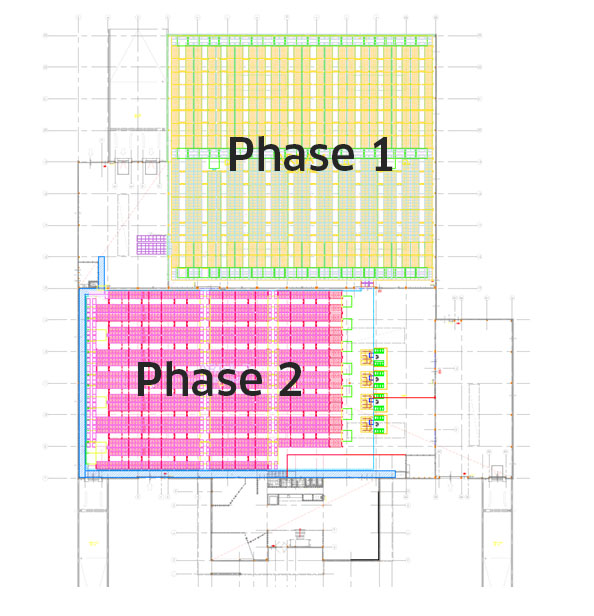

Aby zminimalizować zakłócenia, rozwiązanie można wdrożyć w dwóch fazach:

Faza 1 – Stworzenie podstaw dla zautomatyzowanej wydajności

Skupiono się na utworzeniu pierwszej strefy magazynowej z 60 000 lokalizacji pojemników oraz umożliwieniu wstępnej kompletacji i operacji przychodzących. Faza ta pozwala firmie od razu zacząć czerpać korzyści ze zwiększonej wydajności magazynowania.

Faza 2 – Pełna integracja dla maksymalnego wpływu

Dodano 30 000 lokalizacji pojemników i zintegrowano całą flotę AMR oraz stacje robocze w celu uzyskania maksymalnej wydajności operacyjnej.

To etapowe wdrożenie zapewnia płynne przejścia i minimalne przerwy, umożliwiając firmie utrzymanie produktywności przy jednoczesnej automatyzacji operacji.

Wpływ AMR

Po wdrożeniu rozwiązania AMR magazyn przekształca się w usprawnioną operację. Roboty mobilne przejmują większość zadań związanych z transportem i pozycjonowaniem, przekształcając niegdyś uciążliwy i nieefektywny proces w elegancką, zautomatyzowaną operację. Operatorzy znajdują się na ergonomicznych stanowiskach pracy, gdzie kartony są do nich przynoszone przez roboty, co zmniejsza odległości pokonywane pieszo i poprawia szybkość kompletacji. Nie tylko minimalizuje to błędy manualne, ale także znacząco zwiększa produktywność, umożliwiając magazynowi efektywne zaspokajanie rosnącego popytu w handlu elektronicznym.

Rozwiązanie AMR przekształca codzienne operacje. Wcześniej pracownicy spędzali wiele godzin na przemierzaniu długich dystansów w celu ręcznego zlokalizowania produktów, co prowadziło do opóźnień i zmęczenia. Teraz, dzięki robotom przenoszącym kartony bezpośrednio do ergonomicznych stacji kompletacji, drastycznie zmniejszamy liczbę błędów i zwiększamy produktywność. To ogromna różnica w sposobie, w jaki radzimy sobie z naszym obciążeniem pracą, co pozwala nam skuteczniej sprostać rosnącemu popytowi.

Kierownik ds. logistyki, dystrybutor odzieży

Korzyści płynące z wdrożenia systemu RoboShuttle są znaczące:

Maksymalne wykorzystanie przestrzeni

Gęstość magazynowania wzrosła o ponad 40%, maksymalizując wykorzystanie dostępnej przestrzeni bez konieczności budowy nowych obiektów.

Zmniejszona zależność od siły roboczej

Zautomatyzowano powtarzalne zadania, zmniejszając zapotrzebowanie na pracę ręczną nawet o 30% i umożliwiając pracownikom skupienie się na działaniach o wartości dodanej.

Zwiększona dokładność i szybkość

Usprawniony proces kompletacji zmniejsza liczbę błędów o 50% i zwiększa szybkość przetwarzania zamówień o 25%, zwiększając zadowolenie klientów.

Skalowalność

Modułowa konstrukcja zapewnia łatwą ścieżkę przyszłej rozbudowy, zapewniając, że system może dostosować się do zmieniających się wymagań.

Informacje w czasie rzeczywistym

Zaawansowane oprogramowanie WCS i RMS zwiększa widoczność operacyjną, umożliwiając lepszą kontrolę zapasów i podejmowanie świadomych decyzji.

Sukces współpracy

Sukces projektu jest wspierany przez silną współpracę i dostosowanie między firmą a Reesink Logistic Solutions.

“Jesteśmy niezmiernie zadowoleni z silnej współpracy i zgodności w tworzeniu tego rozwiązania Next Level Warehousing. To partnerstwo pozwoliło nam zaprojektować system dostosowany dokładnie do potrzeb naszego klienta, zapewniając jednocześnie, że będzie on mógł być dostosowany do przyszłego wzrostu i wymagań.“

Dobbe Besselse – Account Manager G2P Solutions

Reesink Logistic Solutions jest zaangażowany w ciągłe wsparcie, plany przyszłej rozbudowy i modernizacji systemu, zapewniając, że magazyn pozostanie przystosowany do zmieniających się wymagań.

Co to oznacza dla Państwa firmy?

Jeśli Państwa magazyn boryka się z podobnymi wyzwaniami, technologia AMR może być przełomowym rozwiązaniem. Liczne systemy robotów mobilnych oferują niezrównaną elastyczność, wydajność i skalowalność, zapewniając Państwa firmie sukces na stale konkurencyjnym rynku.

Niezależnie od tego, czy mają Państwo do czynienia z ograniczeniami przestrzeni, niedoborem siły roboczej czy rosnącą liczbą zamówień, niestandardowe rozwiązanie AMR może pomóc w pokonaniu tych przeszkód i osiągnięciu doskonałości operacyjnej.

Porozmawiajmy o rozwiązaniach

Chcą Państwo dowiedzieć się, w jaki sposób roboty mobilne mogą zoptymalizować Państwa magazyn? Prosimy umówić się na indywidualne konsultacje z naszymi ekspertami ds. automatyzacji, aby poznać konkretne korzyści dla Państwa magazynu. Nasz zespół jest gotowy, aby zrozumieć Państwa unikalne wyzwania i zaprojektować rozwiązanie, które dokładnie spełni Państwa potrzeby.

Proszę działać już teraz, aby wyprzedzić konkurencję. Prosimy umówić się na indywidualną konsultację z naszym ekspertem ds. automatyzacji, aby poznać konkretne korzyści dla Państwa magazynu.

Dowiedz się, jak możemy usprawnić Twoje obecne operacje

Porozmawiaj z ekspertem

Mogą Państwo również:

Prosimy porozmawiać bezpośrednio z jednym z naszych ekspertów, aby dowiedzieć się, w jaki sposób technologia AMR może przekształcić Państwa działalność.

Proszę zobaczyć tę technologię w akcji i wyobrazić sobie, jak może ona wpłynąć na Państwa magazyn.

Proszę skontaktować się z nami w celu uzyskania spersonalizowanej analizy korzyści finansowych wynikających z wdrożenia systemu AMR.

Nasz zespół jest gotowy, aby zrozumieć Państwa unikalne wyzwania i zaprojektować rozwiązanie, które dokładnie spełni Państwa potrzeby.

Rejestracja

Proszę wypełnić poniższy formularz, aby uzyskać dostęp do tej treści. Jeden z naszych specjalistów skontaktuje się z Państwem w najbliższym czasie.

Dziękuję.

Dziękujemy za rejestrację! Żądane pliki zostaną wkrótce wysłane do Ciebie.